Nejčastější problémy s tiskem

1. Chyby s podložkou

Nevyrovnání – pokud je podložka nesprávně vyrovnaná, povrch spodní vrstvy je nesprávně uzavřen, materiál není správně spojen, může to vést k dalším chybám jako odtržení výtisku.

Řešení: vyrovnání podložky, kompenzace malé nerovnosti tiskem na raft, tj. několik silnějších vrstev, které vytvoří vyrovnanou tiskovou plochu a následný tisk by měl držet v pořádku.

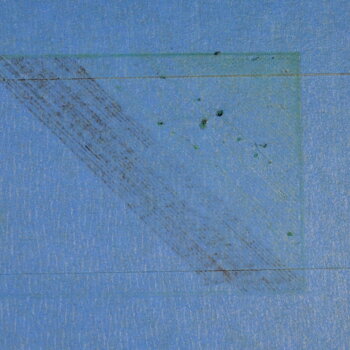

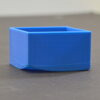

Chyba adheze – špatná přilnavost vede ke zvedání rohu výtisku, nebo až k samotnému utržení výtisku během tisku.

Řešení: pro materiál PLA je vyhovující tisknout na tuhé lepidlo v tubě značky Kores nebo TESA, případně na modrou pásku od firmy 3M. Nejvíce se nám i spoustě našich klientů osvědčil 3DLAC.

2. Chyby materiálu

Chyba extruderu 1 – nebyl připraven k tisku. Před začátkem tisku při nahřívání a po skončení tisku z nahřátého nečinného extruderu vyteče jeho obsah (tzv. oozing), v trysce zůstane prázdný prostor, než se zaplní materiálem a začne správně vytékat.

Řešení: nastavení volby Skirt ve sliceru (kolem výtisku se vytiskne tenký pruh materiálu).

Špatná extruze – nevhodně dávkovaný materiál, přebytek/nadbytek. Způsobeno špatnou kalibrací extruderu, přicpanou tryskou, špatně zvoleným průměrem a velikostí trysky, případně neodpovídajícím násobkem extruze (extrusion multiplier).

Řešení: kalibrace extruderu, kontrola nastavení velikosti a průměru trysky.

3. Chyby tiskárny

Ucpaná tryska – trysky mají velmi malý otvor, proto může dojít k situaci, kdy extruder není schopen plast tryskou protlačit.

Řešení: manuální vtlačení struny do extruderu, znovu zavedení struny do extruderu, vyčištění trysky (zahřátí na teplotu kolem 100°C a manuální vytlačení materiálu shora, nebo vsunutí kytarové struny E ze spodní strany do trysky, nebo vyšroubování trysky a její vyčištění).

Posunuté vrstvy – způsobené rychlým pohybem tiskové hlavy, mechanickou nebo elektronickou závadou (nedostatek proudu, přehřátí obvodu,...).

Řešení: snížení rychlosti tisku o 50 %, výměna řemenu, dotažení jistících šroubů na řemenicích, v případě závady v jedné větvi postupně vyměňujte části s fungující větví a tím naleznete vadnou část.

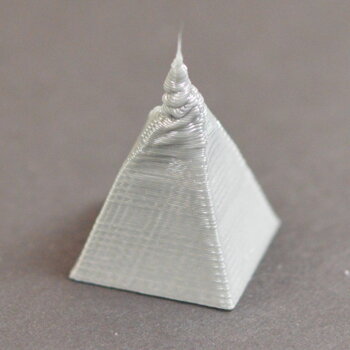

Přehřívání – pokud prodleva mezi nanášením jednotlivých vrstev není stejná nebo je vyšší než doba k ochlazení materiálu, dochází k deformaci výtisku.

Řešení: dodatečné chlazení (pokud je takovým zařízením Vaše tiskárna vybavena), snížení extrudovaného materiálu, snížení rychlosti tisku, tisk dvou výrobků současně.

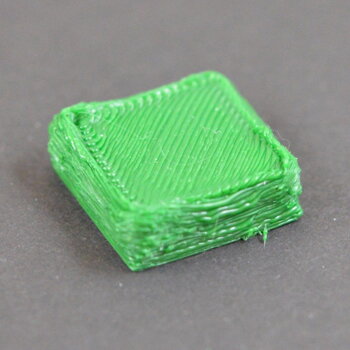

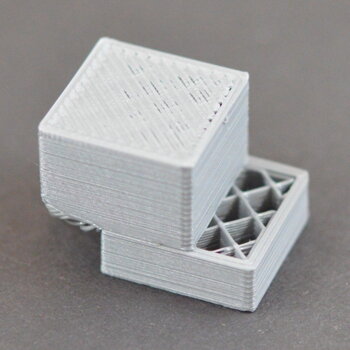

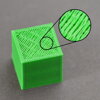

Díry a mezery ve vrchní vrstvě – z důvodu úspory materiálu má většina výtisků pouze pevný obal a uvnitř podpěry. Jedná se o infill udávaný v %. Při nesprávném nastavení mohou být horní vrstvy nepevné a s otvory nebo mezerami.

Řešení: dostatečný počet horních vrstev (tloušťka vrchní stěny cca 0,5 mm), zvýšení procenta výplně, propadání materiálu může zamezit nucené ochlazování výrobku, kontrola množství tiskového materiálu.

Nedostatky na povrchu – kapky, čáry na vnější vrstvě mohou vznikat vyčkáváním na přesun hlavy a opětovném spuštění výtlaku.

Řešení: na začátku tisku nastavení retrakce ve sliceru – Extra lenghth on restart / Extra restart distance (změna délky navrácené tiskové struny do extruderu), při dokončování Coasting / Retract amount before wipe (odstavení extruderu před dokončením tisku); vyhněte se zbytečným retrakcím, retrakce v pohybu/čistící pohyb, výběr místa startu a cíle; kontrola množství extrudovaného materiálu, nastavení funkce Z-hop (před každým pohybem zvedne hlavu o nastavenou vzdálenost, pak provede přesun, a pak teprve provede hlavu do původní úrovně).

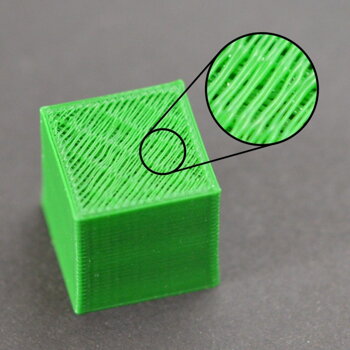

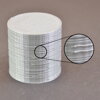

Linky na boční straně výtisku – pokud není boční strana výrobku jednolitá, hladká a bez výstupků, dochází k nekonzistentnímu vytlačování, teplotním rozdílům, kdy kolísání teploty v extruderu může ovlivnit výslednou kvalitu tisku, případně se může jednat o mechanickou závadu v pohybu podložky nebo pohybu hlavy v ose Z.

Řešení: v případě kolísání teploty kontaktujte výrobce (při kolísání o více než +/- 2°C).

Rozechvělé struktury – mohou vznikat jako projev vibrací a zvonění při náhlé změně směru tiskové hlavy.

Řešení: snížení rychlosti pohybu tiskové hlavy, změna nastavení akcelerace (omezení vibrací vzniklých náhlou změnou směru hlavy), kontrola opotřebení kluzkých částí, řemene, pevnosti šroubovaných spojů.

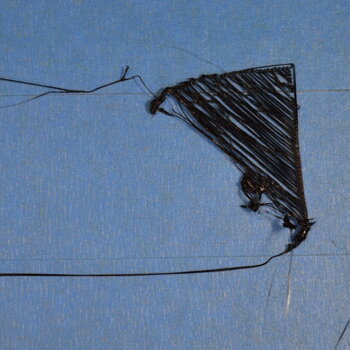

"Oozing" – stringing, whikers nebo chlupatý tisk. Mezi pevnými body modelu zůstávají tenké nitky materiálu.

Řešení: nastavení délky retrakce (extrudery s posunem struny přímo v tiskové hlavě 0,5 – 2 mm, extrudery s bowdenem cca 15 mm), rychlosti retrakce (1 200 – 6 000 mm/min, tj. 20 – 100 mm/s), zvýšení procenta výplně, teplota extruderu (snížení o 5 – 10°C), předcházení dlouhých vzdáleností (pohyb trysky nad volným prostorem je co nejkratší), zvýšení rychlosti pohybu hlavy nad prázdným prostorem.

Vrstvy nedrží pohromadě – pokud se další vrstva nespojí s předchozí vrstvou, dojde k rozpadání výrobku. Může být způsobeno velkou tloušťkou vrstvy nebo nízkou teplotou.

Řešení: úprava tloušťky vrstev (tloušťka vrstvy by měla být vždy o asi 20 % nižší než průměr trysky), zvýšení teploty extruderu (teploty pro PLA jsou 190 - 210°C, pro ABS 220 - 240°C, TPE/TPU 245 - 255 °C).

Poškozený filament – „ožvýkaný", vznikne kvůli tlaku ozubeného kolečka v extruderu při posunu filamentu agresivním nastavením retrakce, nízkou teplotou, vysokou rychlostí tisku nebo ucpanou tryskou.

Řešení: snížení rychlosti retrakce, zvýšení teploty extruderu, snížení rychlosti tisku, kontrola trysky.

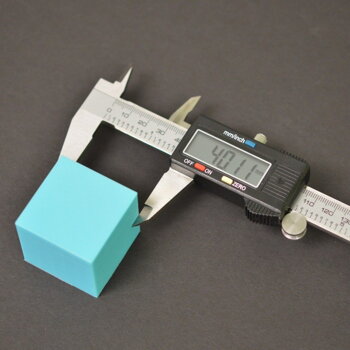

Nekonzistentní vytlačování – konzistentnost lze ověřit jednoduchým testem na tisku rovné čáry. Pokud je vytisknutá čára v některých místech tlustší než jinde, jedná se o nekonzistentní vytlačování.

Řešení: kontrola pohyblivosti tiskové struny (po celé délce od extruderu až po cívku, vč. volného odvíjení z cívky), kontrola průchodnosti trysky, nastavení výšky vrstvy (pokud je nízká výška, nemá materiál možnost odtékat z trysky), nastavení šířky výtlaku (hodnota v rozmezí 100 – 150 %), kvalitní tisková struna, kontrola průchodnosti extruderu, podavače, unašeče, funkce motoru extruderu a řídicí elektroniky.

Špatné přemostění „bridging"- tisk vrstev bez podpěr. U překlenovacích vrstev vzniká prohýbání nebo klesání.

Řešení: první vrstva by měla být provedena s nižším tokem materiálu, nastavení rychlosti ventilátoru (vyladění rychlosti tisku mostů), změna orientace modelu tak, abyste se nemuseli o mosty nebo podpěry starat.

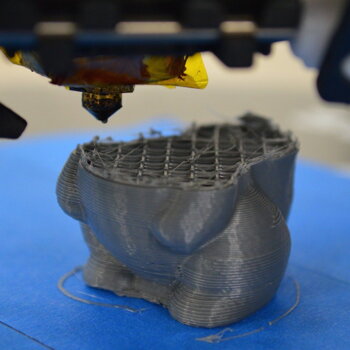

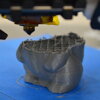

Nekvalitní povrch nad podpěrami – pokud máte model nebo jeho část, pod kterou nic není, lze pod tyto části vytisknout podpory, které lze jednoduše oddělit od finálního výrobku.

Řešení: změna orientace modelu tak, abyste se nemuseli o mosty nebo podpěry starat, zmenšení mezery mezi podpěrami a objektem, vyladění přemostění, zvýšení rychlosti ventilátoru, mírné snížení teploty tisku, snížení rychlosti tisku.

Díry a mezery v dolních rozích – pokud ušetříme materiál na základech, kde je nová vrstva menšího rozměru než vrstva předchozí.

Řešení: přidání dalších vrstev perimetru, přidání horních vrstev, aby se zamezilo propadání prázdných míst výplně, dostatečná výplň (ne méně než 20 %), zlepšení chlazení výtisku.